क्यू आर संहिता

हमारे बारे में

उत्पादों

संपर्क करें

फ़ोन

पता

नंबर 22, हांगयुआन रोड, गुआंगज़ौ, गुआंगडोंग प्रांत, चीन

हम एल्यूमीनियम मिश्र धातु पैनलों की तेल ब्रश करने, सुखाने, लोड करने, लोडिंग और अनलोडिंग प्रक्रिया के लिए स्वचालन आवश्यकताओं को पूरा करने के लिए 3 डी विज़न मार्गदर्शन के आधार पर एक समाधान का प्रस्ताव करते हैं। यह समाधान उन्नत 3 डी विजन प्रौद्योगिकी की शुरुआत करके उच्च-सटीक मान्यता और पैनलों की स्थिति को प्राप्त करता है, जिससे उत्पादन दक्षता और गुणवत्ता स्थिरता में सुधार होता है।

योजना का अवलोकन

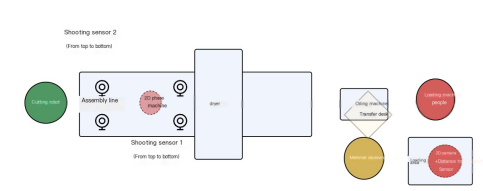

यह योजना क्रमशः लोडिंग और अनलोडिंग क्षेत्रों में 3 डी विज़न सिस्टम को कॉन्फ़िगर करके एल्यूमीनियम मिश्र धातु पैनलों की सटीक पहचान और स्थिति प्राप्त करती है। फीडिंग क्षेत्र यह सुनिश्चित करने के लिए एक सक्शन फीडिंग विधि को अपनाता है कि पैनल उत्पादन लाइन में आसानी से और सटीक रूप से प्रवेश करते हैं। अनलोडिंग क्षेत्र को रोबोट द्वारा बोर्डों को हड़पने और रखने के लिए स्वचालित किया जाता है। इसी समय, यह सुनिश्चित करने के लिए कि तेल की प्रक्रिया उत्पाद के सामने के संपर्क में नहीं आती है, हमने ऑइलिंग डिवाइस को एक साइड या टॉप ऑयलिंग विधि के रूप में डिजाइन किया है।

योजना का कार्यान्वयन

लोडिंग क्षेत्र का कार्यान्वयन

लोडिंग क्षेत्र में, हमने एक 3 डी विज़न सिस्टम स्थापित किया है जिसमें एक उच्च-रिज़ॉल्यूशन कैमरा और एक छवि प्रसंस्करण इकाई शामिल है। जब सेंसर वर्कपीस का पता लगाता है, तो कैमरा तुरंत एक तस्वीर लेता है और इमेज डेटा को इमेज प्रोसेसिंग यूनिट तक पहुंचाता है। छवि प्रसंस्करण इकाई एल्गोरिदम के माध्यम से छवि को संसाधित करती है, बोर्ड की समोच्च और स्थिति की जानकारी निकालती है, और बोर्ड के Y1 मान की गणना करती है। फिर, Y1 मान के आधार पर, सक्शन डिवाइस को प्लेट को सटीक रूप से चूसने के लिए नियंत्रित किया जाता है और इसे आसानी से उत्पादन लाइन में खिलाया जाता है।

अनलोडिंग क्षेत्र का कार्यान्वयन

अनलोडिंग क्षेत्र में, हमने एक 3 डी विजन सिस्टम और एक रोबोट को उच्च-सटीक लोभी और प्लेसमेंट कार्यों के साथ भी सुसज्जित किया है। जब सेंसर 1 वर्कपीस का पता लगाता है, तो कैमरा एक तस्वीर लेता है और उत्पाद 1 का Y1 मान प्रदान करता है; इसके बाद, जब सेंसर 2 वर्कपीस का पता लगाता है, तो रोबोट Y1 मान के आधार पर उत्पाद 1 को सही ढंग से ग्रास करता है और इसे निर्दिष्ट स्थिति में रखता है। इसी तरह, जब सेंसर फिर से वर्कपीस का पता लगाता है और उत्पाद 2 का Y2 मान प्रदान करता है, तो रोबोट फिर से लोभी और प्लेसमेंट संचालन करता है। पूरी प्रक्रिया के दौरान, हमने एल्गोरिदम और कैलिब्रेटेड कैमरा मापदंडों को अनुकूलित किया ताकि यह सुनिश्चित किया जा सके कि प्लेसमेंट सटीकता, 2 मिमी की आवश्यकता को पूरा करती है।

समाधान:

हमने फीडर के लिए ± 2 मिमी की प्लेसमेंट सटीकता प्राप्त करने की कठिनाई को संबोधित करने के लिए निम्नलिखित उपाय किए हैं:

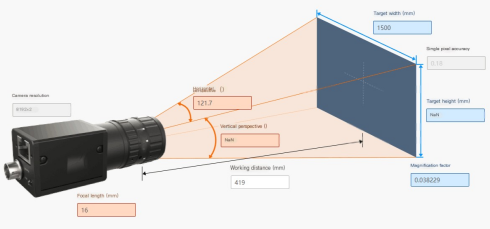

कैमरा रिज़ॉल्यूशन और व्यू चौड़ाई के क्षेत्र में सुधार करें: छवि डेटा की सटीकता बढ़ाने के लिए एक उच्च रिज़ॉल्यूशन कैमरा चुनें; इसी समय, पूरे वर्कफ़्लो के कवरेज को सुनिश्चित करने के लिए उत्पादन लाइन की वास्तविक स्थिति के अनुसार दृश्य चौड़ाई के कैमरा क्षेत्र को समायोजित करें।

इमेज प्रोसेसिंग एल्गोरिदम को ऑप्टिमाइज़ करें: एल्यूमीनियम मिश्र धातु पैनलों की विशेषताओं और सतह बनावट पर गहन शोध का संचालन करके, समोच्च मान्यता और स्थिति गणना की सटीकता में सुधार करने के लिए छवि प्रसंस्करण एल्गोरिदम का अनुकूलन करें।

रोबोट मापदंडों का सटीक अंशांकन: रोबोट को सटीक रूप से कैलिब्रेट करें, जिसमें रोबोटिक आर्म की लंबाई और संयुक्त कोण जैसे मापदंडों को शामिल किया गया, ताकि लोभी और प्लेसमेंट संचालन के दौरान उच्च स्थिरता और सटीकता सुनिश्चित हो सके।

यह समाधान 3 डी विजन तकनीक की शुरुआत करके एल्यूमीनियम मिश्र धातु पैनलों के तेल ब्रशिंग, सुखाने, लोडिंग और अनलोडिंग प्रक्रिया के कुशल स्वचालन को प्राप्त करता है। एल्गोरिदम का अनुकूलन और उपकरण मापदंडों को सटीक रूप से कैलिब्रेट करने से, हमने उत्पादन दक्षता और गुणवत्ता स्थिरता में सुधार करते हुए, फीडर प्लेसमेंट सटीकता की समस्या को सफलतापूर्वक हल किया है।

नंबर 22, हांगयुआन रोड, गुआंगज़ौ, गुआंगडोंग प्रांत, चीन

कॉपीराइट © 2024 गुआंगज़ौ फूवेई इलेक्ट्रॉनिक टेक्नोलॉजी कं, लिमिटेड सभी अधिकार सुरक्षित।

Links | Sitemap | RSS | XML | Privacy Policy |